ТЕХНОЛОГІЇ

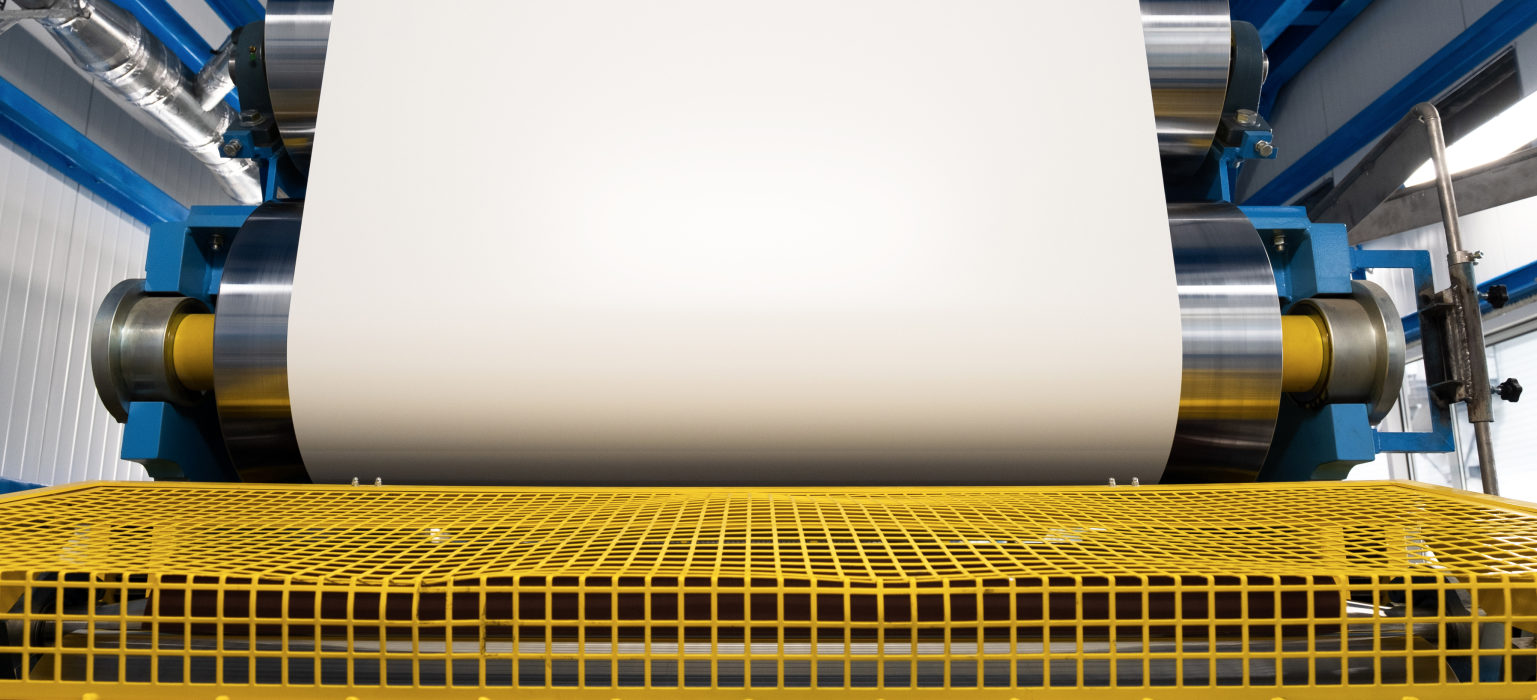

Фарбувальна лінія

- Швидкість лінії – 40 м/хв

- Мінімальна швидкість – 15 м/хв

- Максимальна вага рулону – 10 т

- Внутрішній діаметр – 508; 610 мм

- Максимальний зовнішній діаметр – 1500 мм

- Мінімальна товщина підкату – 0,14 мм

- Максимальна товщина підкату – 0,8 мм

- Ширина рулону - 600-1250 мм

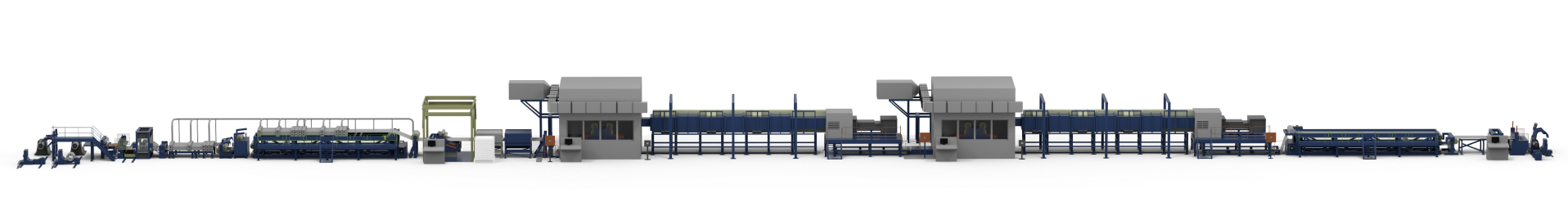

Схема фарбувальної лінії

Дивитись відео про лінію

Технології

Процес виробництва

- Заправка вихідного матеріалу в лінію

- Підготовка поверхні

- Пасивація

- Нанесення ґрунтів на метал

- Сушка листа після нанесення ґрунтів

- Охолодження

- Нанесення лицьового покриття

- Сушка листа після нанесення ЛФМ

Заправка вихідного матеріалу в лінію

Рулони металу за допомогою мостового крану встановлюються на спеціалізовані підставки кількістю 2 шт. Потім за допомогою передавальних гідравлічних візків рулони подаються на розмотувачі, по черзі спочатку на один, потім на другий.

Підготовка поверхні

Метал потрапляє в попередню зону підготовки поверхні. Попередня обробка листа проводиться методом струменевого промивання. Основними стадіями попередньої хімічної обробки листа є:

- Ванна знежирення №1

- Промивальна ванна №1

Після зони попередньої підготовки метал надходить у вхідний накопичувач, що передбачений для безперервної роботи лінії.

Далі йде зона підготовки поверхні металу. У цій зоні обробка листа проводиться методом струменевого промивання.

Основними стадіями хімічної обробки листа є:

- Ванна знежирення №2

- Механічне очищення щітками

- Ванна знежирення №3

Промивальна ванна № 2, №3 – з демінералізованою водою, призначена для видалення залишків знежирювального розчину з поверхні металу.

Пасивація

Процес призначений для нанесення комплексного хімічного покриття на поверхню металу валковим способом, щоб поліпшити протикорозійні властивості та адгезію ґрунту. Після чого відбувається сушка нанесеного хімічного покриття.

Нанесення ґрунтів на метал

Метал, який пройшов хімічну обробку, надходить у камеру фарбування, де за допомогою S-подібної машини, що обладнана двома двовалковими фарбувальними вузлами, відбувається процес нанесення ґрунту з обох боків смуги. Кожен вузол складається з валка, що забирає з піддону фарбу, і валка, що наносить фарбу. Ґрунт наноситься товщиною мокрої плівки 15 мкм (суха плівка – 6 мкм).

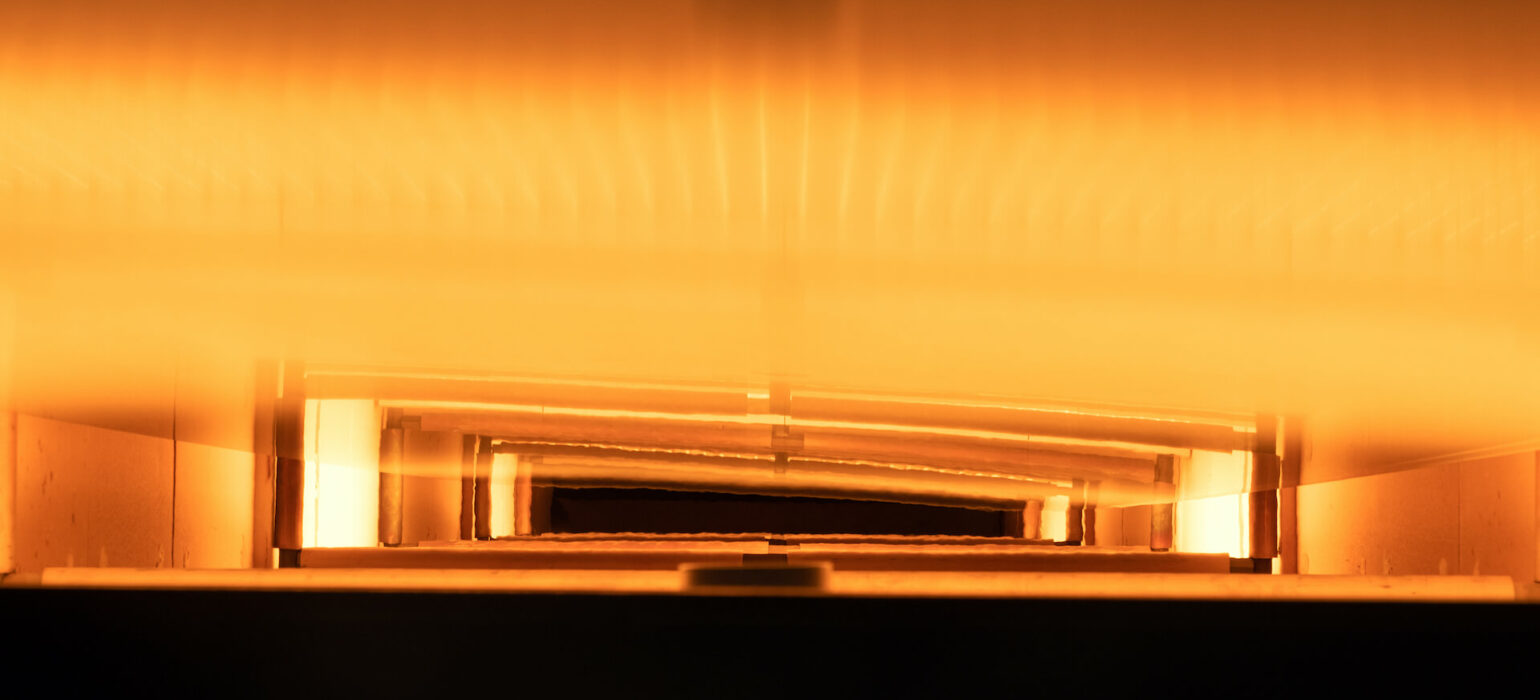

Сушка листа після нанесення ґрунтів

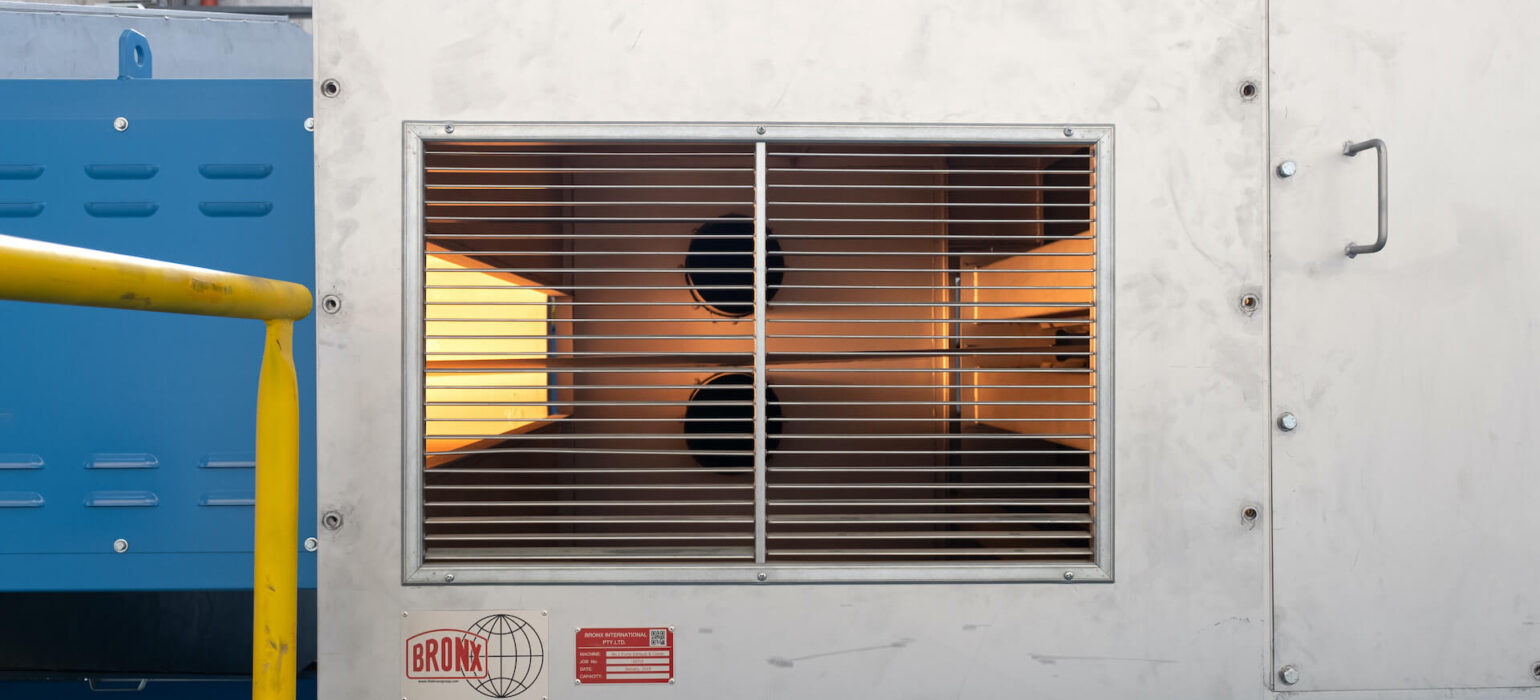

Пофарбований метал надходить у тризонну інфрачервону піч, де за допомогою інфрачервоного випромінювання полімеризується. У кожній зоні за допомогою сучасної системи автоматизації підтримується певна температура. Пікова температура металу залежить від виду покриття. Стандартна пікова температура становить 232 oС. Технологія печі дозволяє миттєво почати процес фарбування та сушіння без втрати часу на розігрів печі. Наприклад, у технології печей із застосуванням природного газу на розігрів потрібно близько 45 хвилин.

Охолодження

Метал, який пройшов через ІЧ-піч, надходить у систему водяного та повітряного охолодження, де температура знижується з 232 oС до 50 oС. Бак виготовлений з нержавіючої сталі, вода використовується демінералізована.

Нанесення лицьового покриття

Охолоджений метал надходить до камери фарбування для нанесення лицьового покриття. Фарбування проводиться за допомогою U-подібної фарбувальної машини, обладнаної двома двовалковими фарбувальними вузлами, що дозволяє переходити по лицьовій поверхні з одного кольору на інший без зупинки лінії, а також фарбувальним вузлом, що забезпечує фарбування зворотної поверхні листа. Стандартний поліестер наноситься товщиною мокрої плівки 45 мкм (суха плівка – 20 мкм).

Є можливість наносити інші види покриття з різною товщиною полімерної плівки, використовуючи як двовалковий, так і тривалковий спосіб нанесення покриття.

Сушка листа після нанесення ЛФМ

Пофарбований метал надходить до тризонної інфрачервоної печі, аналогічної до печі сушки ґрунтового покриття, де за допомогою інфрачервоного випромінювання покриття полімеризується.

Висушений пофарбований метал надходить до системи водяного та повітряного охолодження, де температура знижується до 50 oС.

Охолоджений метал надходить до вихідного накопичувача, що передбачений для безперервної роботи лінії, потім обрізається початок і кінець рулону та відбираються проби для проведення досліджень.

Готовий пофарбований рулон за допомогою гідравлічного візка подається на накопичувальні підставки, а потім за допомогою мостового крану переміщується на ділянку упаковки.

Рулон у лінії постійно перебуває у натягу за допомогою натяжних пристроїв (5 шт).

Уся лінія обладнана сучасною автоматизованою системою управління, яка забезпечує стабільні технологічні параметри на всіх ділянках виробничої лінії.

Якість

Власна

лабораторія

Перша в Україні незалежна сертифікована лабораторія заснована з метою проведення якісної експертизи металу та його покриття та стандартизації продукції.

Кожен наш клієнт зможе отримати сертифікат якості на продукцію, яку він купив у нас, а також провести незалежну експертизу матеріалів від інших постачальників.

ВИРОБНИЦТВО

Фотогалерея

Виробництво

Екскурсія на виробництво

Переконайтесь самостійно у наших високих стандартах , відвідавши наше виробництво і побачивши весь процес створення нашої продукції.

Контакти

Головний офіс

01133, м. Київ,

вулиця Генерала Алмазова, 13

Виробництво і склад

ТОВ “Хеві Метал”, 55210,

м. Первомайськ, вулиця Корабельна, 50/3